在工業4.0浪潮席卷全球、數字化轉型成為企業核心戰略的今天,供應鏈的智能化與數字化已不再是可選項,而是關乎企業生存與競爭力的必答題。智慧工廠作為智能制造的核心載體,其高效運轉離不開一個與之深度協同、敏捷響應的數字化供應鏈體系。本文將深入解讀智慧工廠背景下的智能制造供應鏈解決方案,并探討其對企業管理的深刻變革。

一、 核心基石:供應鏈數字化的內涵與價值

供應鏈數字化,是指利用物聯網(IoT)、大數據、人工智能(AI)、云計算、區塊鏈等新一代信息技術,對供應鏈全鏈條(涵蓋計劃、采購、生產、倉儲、物流、銷售及售后服務)進行數據采集、流程重塑與智能決策的過程。其核心價值在于:

- 全局可視與透明化:打破信息孤島,實現從原材料到終端客戶的全流程實時追蹤與可視化,極大提升供應鏈的“能見度”。

- 預測與決策智能化:基于歷史數據與實時信息,利用AI算法進行精準的需求預測、智能排產、風險預警和優化決策,變“事后應對”為“事前預測與事中調控”。

- 運營協同與柔性化:促進供應鏈各節點企業(供應商、制造商、物流商、客戶)的高效協同,快速響應市場變化與個性化需求,增強供應鏈韌性。

- 成本優化與效率飛躍:通過流程自動化、資源精準配置、庫存精益化管理,顯著降低運營成本,提升整體效率與資產利用率。

二、 場景落地:智慧工廠的智能制造供應鏈解決方案

智慧工廠是供應鏈數字化在制造環節的集中體現。一個完整的智能制造供應鏈解決方案,通常圍繞以下關鍵場景構建:

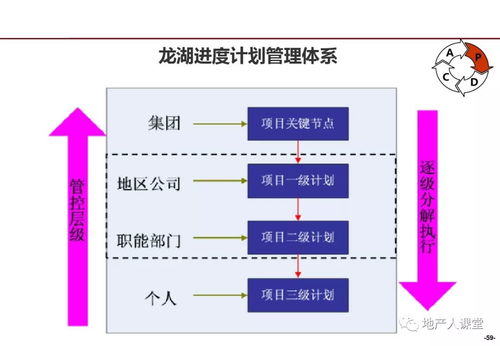

- 智能計劃與排程:集成ERP(企業資源計劃)、APS(高級計劃與排程)系統,綜合考慮訂單、產能、物料、設備狀況等多重約束,自動生成最優的生產計劃與作業排程,實現供需精準匹配。

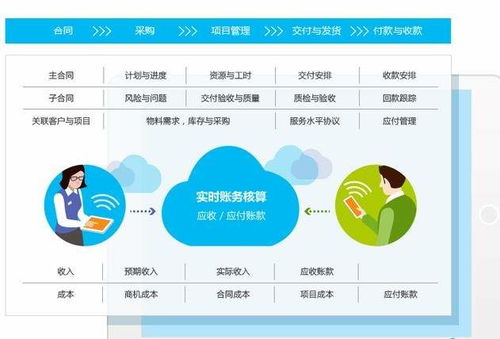

- 智慧采購與供應商協同:通過數字化采購平臺,實現供應商尋源、認證、訂單執行、交付對賬的全流程在線管理。利用區塊鏈技術確保交易透明可追溯,基于績效數據動態管理供應商生態。

- 柔性化生產與物料精準配送:生產線依托物聯網和工業互聯網平臺,實現設備互聯、數據采集與狀態監控。結合AGV(自動導引車)、智能立庫和MES(制造執行系統),根據生產節拍實現物料的準時化(JIT)、精準化自動配送,支持“小批量、多品種”的柔性生產模式。

- 智能倉儲與物流:應用WMS(倉儲管理系統)、RFID、機器視覺等技術,實現倉庫的自動化入庫、存儲、揀選、分撥和盤點。通過TMS(運輸管理系統)整合內外部物流資源,優化運輸路徑,實現全程可視化監控與智能調度。

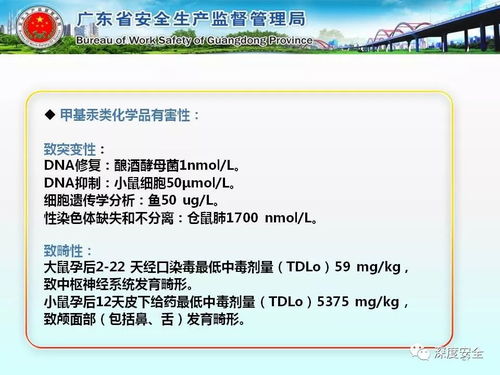

- 質量追溯與預測性維護:為每一件產品建立全生命周期的數字孿生,實現從原材料到成品的正向追蹤與反向溯源。利用設備運行數據,通過AI模型預測潛在故障,提前進行維護,保障生產連續性與產品質量。

三、 管理躍遷:對企業管理的深遠影響

供應鏈數字化解決方案的實施,不僅是一場技術革命,更是一場深刻的管理變革,驅動企業管理模式升級:

- 組織架構扁平化與網絡化:傳統科層制被打破,轉向以數據流和任務為中心的網絡化、平臺化組織,強調跨部門、跨企業的協同作戰能力。

- 決策模式數據驅動化:管理決策從依賴經驗直覺,轉變為基于實時數據與算法的科學決策,決策速度與準確性大幅提升。

- 風險管控前瞻化與動態化:能夠系統性識別供應鏈各環節風險(如供應中斷、價格波動、需求突變),并建立動態監控與彈性應對機制,增強企業抗風險能力。

- 創新模式生態化:數字化供應鏈作為一個開放平臺,能夠更便捷地連接外部創新資源(如創客、科研機構),推動產品、服務與商業模式的協同創新。

- 人才需求復合化:對企業人才提出了更高要求,亟需既懂業務、又懂數據與技術的復合型人才,同時要求員工具備持續學習與適應變化的能力。

###

供應鏈數字化是智慧工廠與智能制造成功落地的“神經系統”與“血液循環系統”。它通過技術融合與數據貫通,構建了一個響應敏捷、運作高效、成本最優、韌性強大的智慧供應鏈網絡。對于企業管理而言,這既是提升核心競爭力、開辟新增長曲線的戰略機遇,也意味著必須勇于打破傳統窠臼,在戰略、組織、流程與文化上進行系統性重塑。擁抱數字化,構建智慧供應鏈,企業方能于變局中開新局,在激烈的全球競爭中智勝未來。